1.1管道内检测

1.1.1漏磁内检测

· 检测对象:油气管道内表面或外表面金展损失、焊缝缺陷、其他管道特征。

· 检测原理:管道在磁饱和状态下,通过检测缺陷产生的漏磁场,对缺陷进行识别、分析和判断。

· 技术优点:检测能力强,可靠性高,稳定性好,适用千裂纹、夹渣、未焊透等各类焊缝缺陷的检测。

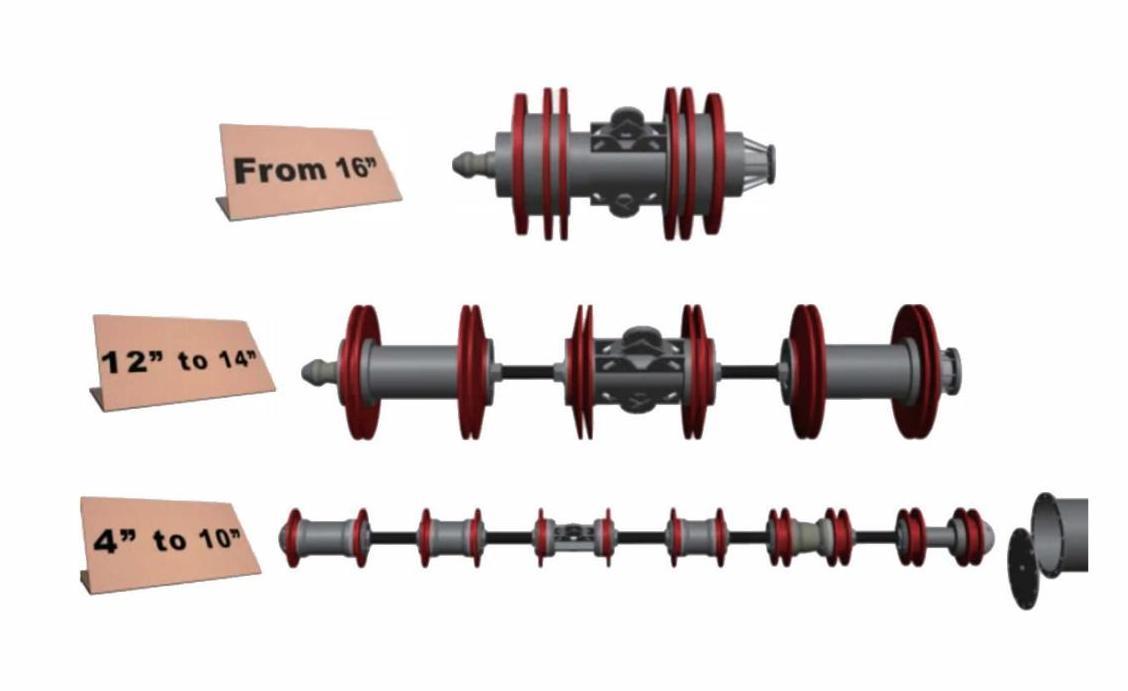

关键技术一:高清漏磁内检测技术

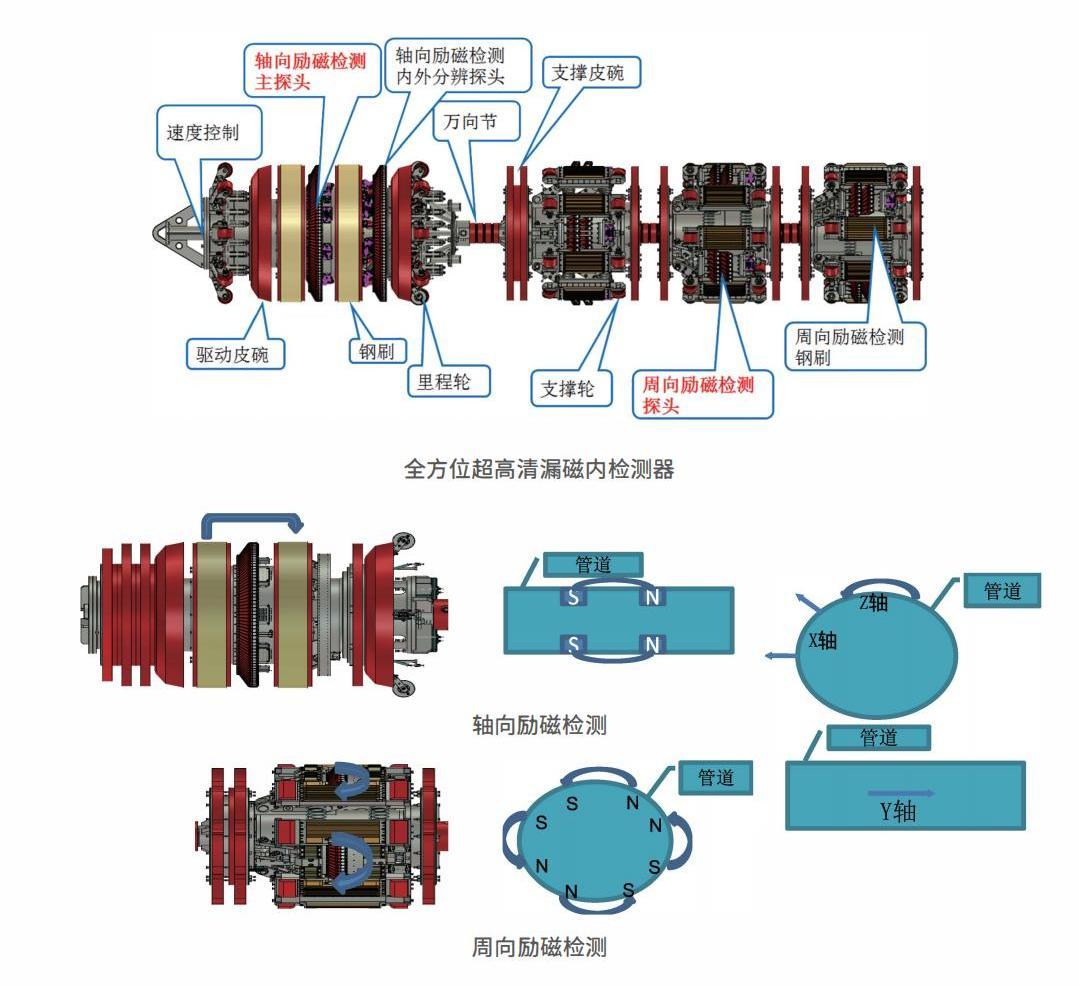

关键技术二:全方位超高清漏磁内检测技术

轴向检测对轴向凹槽和轴向凹沟类型的缺陷不敏感,而周向检测可真实反映轴向凹槽和轴向凹沟类型的缺陷。

1.1.2超声内检测-焊缝裂纹超声内检测

关键技术一:超声轴向裂纹内检测技术(EVO UC)

· 使用行业领先超声波技术检测和确定裂纹尺寸和特征

· 用千检测轴向和周向裂纹的特制配置

· 可选择进行金属损失和裂纹联合检测

· 精确评估裂纹深度及剖面

· 准确标定裂纹深度及尺寸

关键技术二:超声环向裂纹内检测技术(EVO UCC)

· 应力累积、敏感钢材、涂层和环境条件造成环向开裂

· 采用超声剪切波技术的内检测设备进行检测

· 衍射剪切波信号在管壁中以45°方向前进

· 环向裂纹检测是完整性管理的一种必要方法

关键技术三:超声倾斜裂纹内检测技术(Evo Eclipse)

· 可对深度超过4毫米(0.16英寸)的裂缝进行精确评估

· 可靠检测管体轴向裂纹和长缝

· 可检测复合裂纹、金属损失和几何变形

· 可检测倾斜和倾斜裂缝(钩状裂缝)

.专为焊缝轴向裂纹的高精度检测设计

.提供 Evo 系列 1.0 UCx 的全部功能

.支持用ILi临界特征检测替代水压测试

超声内检测-工艺管道超声内检测

技术特点

· 专为具有挑战性的管线设计

· 在线获得数据

· 可定制内检测方案,如急弯头1D、变径等

· 超高分辨率

· 双向检测管道

· 可通过1~1.5D弯头

· 可适用千小管径、管道清洁度不高、缺乏适合的收发球设施的老旧管线检测

超声内检测-站内管道智能爬行内检测

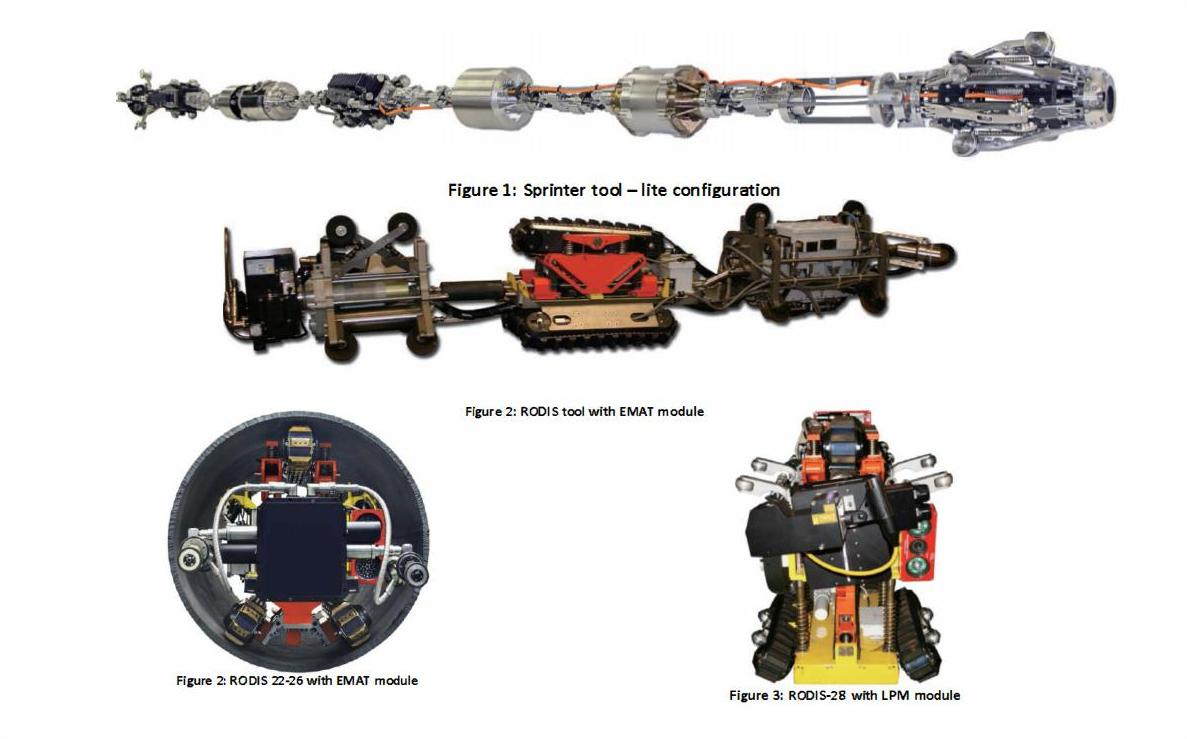

关键设备:Diakont EMAT内检测设备

· 8英寸至55英寸

· 金属损失探头

· 裂纹检测探头

· 环焊缝裂纹探头

· 几何激光探头

· 摄像探头

· 非接触检测,不需要耦合剂,可透过包覆层等

· 适合高温检测

· 对被探工件表面质噩要求不高

· 检测速度快

超声内检测-SmartBall泄漏内检测

技术简介

SmartBall是一个搭载多传感器的内检测技术平台, 用千4英寸及以上的液体管道日常例行检测以及难以清管时检测,SmartBall采集管道内声信号、 压力、 温度、 磁场和惯导绘图数据。

技术特点

· 搭载多种传感器,提供多种管线数据

· 易千投放和追踪

· 可识别常规检测系统无法发现的微小泄漏点

· 可用于评估难以清管和无法清管的管道

· 一次投放可完成长距离管道检测

· 设备重量轻,便于运输和准备

1.1.3电磁内检测

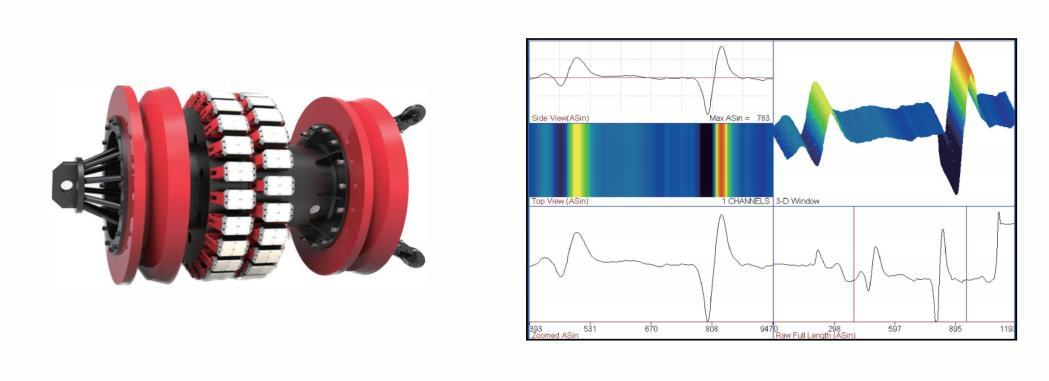

关键技术一:高频电磁内检测

·检测原理:通过在管道内激发不平衡电磁场,对各类裂纹缺陷进行精确检测

·检测对象:管体及焊缝表面裂纹、内部埋藏裂纹,各类焊接缺陷,包括咬边、气孔、未焊透等

·检测精度:可检测应力腐蚀开裂等微小裂纹,可检测裂纹埋深<=10mm

·技术优点:对裂纹、焊缝裂纹以及各类焊接缺陷具有较高的检测灵敏度;无需耦合,检测稳定性好

关键技术三:低压低流量管道内检测

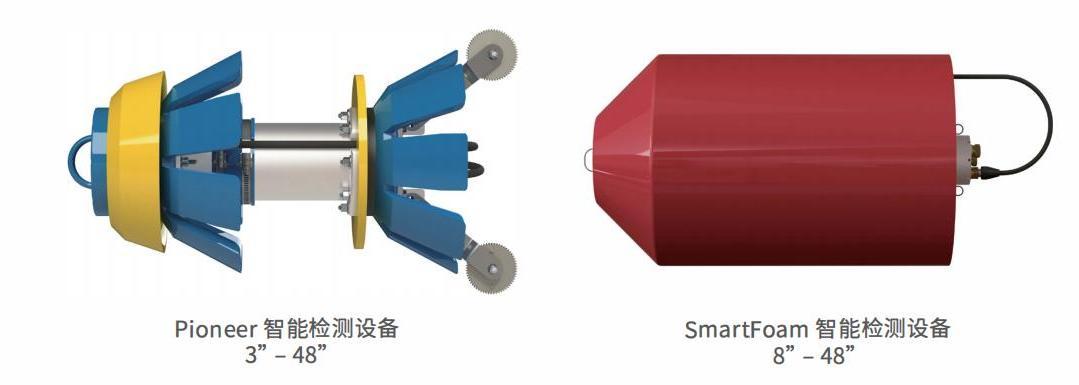

Pioneer和SmartFoam智能检测设备优势

· 功能模块:IMU测绘、几何变形、涡流金属损失

· 配有压力、温度和流速记录传感器

· 涡流非接触检测技术对管道清洁度要求低

· 输送介质可以是气体、液体、多相流等

· 运行压力及速度:压力低至0.3MPa,流速范围可达0.1,...,,, 8 m/s

· 内詈电池采用可充电的银氢电池或锥电池

· 里程采用里程轮并参考时间采样数据

· 6英寸Pioneer智能检测设备可以通过20%的管径变形,更大设备可以通过25%以上的局部变形

整合清管器及传统内检测技术,更加智能井交付高频次、高质量的检测数据

1.1.4应力内检测

关键技术一:磁记忆应力内检测技术

· 检测对象:油气管道应力集中、微小裂纹及焊缝裂纹

· 检测原理:在地磁、非饱和磁场或剩磁条件下,通过检测应力及缺陷处的磁信号,对管道应力状态、

裂纹等进行识别和评价

· 技术优点:

· 可确定铁磁物体磁力学状态的非均质性,检测缺陷集中度和金属微观结构异质性边界

· 可确定漏磁场畸变的位置,以便进一步进行微观结构分析、无损检测和评估

· 可进行被检物体的早期损伤诊断,评价其结构寿命

· 通过磁性异质性对新的和已使用的检验对象进行快速分类,以进行进一步的检测

· 快速检测最可能的缺陷位置

· 与其他无损检测方法或技术(超声波检测、X射线检测等)相结合

· 可用来检测各种类型焊接接头的质量控制及其实施方式(包括接触焊接和点焊焊接)

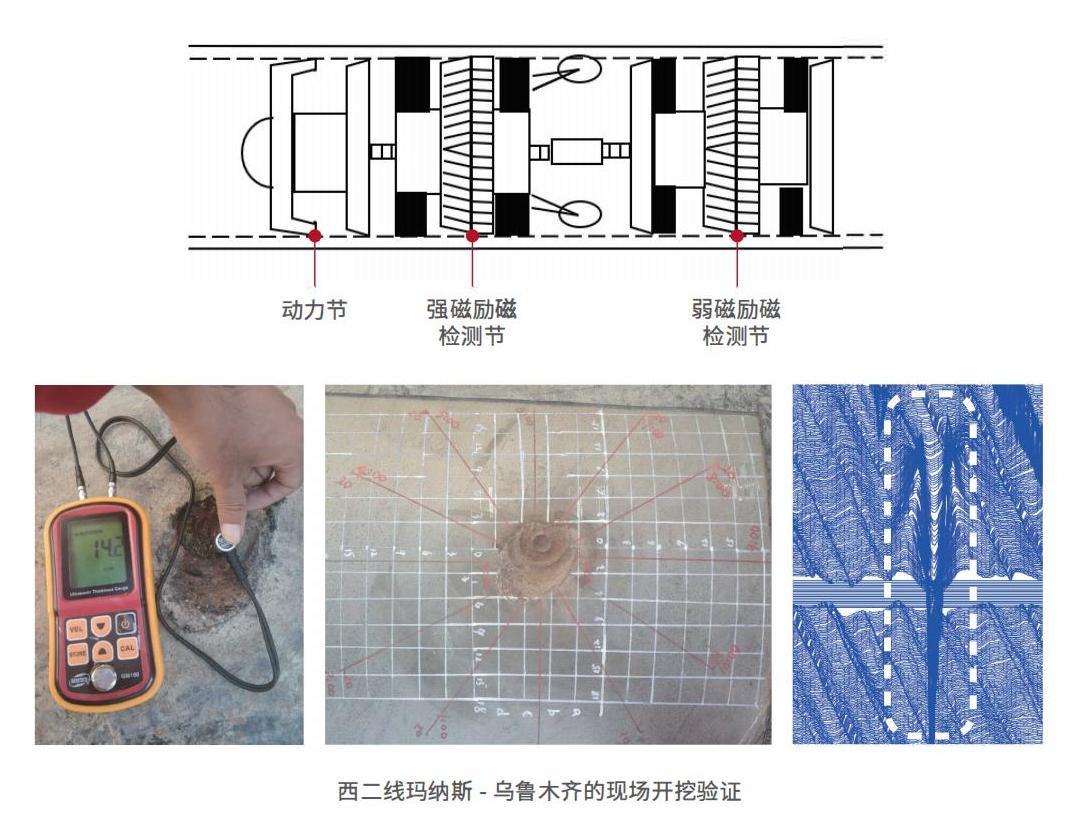

关键技术二:强弱磁应力内检测技术

管道强弱磁应力内检测技术即在管道漏磁内检测节后加一节弱磁内检测节,利用不同励磁强度下,应力磁信号识别率不同,实现应力检测。 不仅可以与漏磁内检测同时进行, 而且不受漏磁内检测的影响,是一种新型高效的应力内检测方法。

1.2管道外腐蚀直接评价(ECDA)

依据TSG D7003-2010压力管道定期检验规则执行如下检测评价项目

检测项目

· 管道敷设环境调查

· 杂散电流干扰严重区域调查及评价

·管道外防腐层非开挖检测与评价

· 阴极保护系统有效性检测评价

· 开挖探坑检测与评价

· 管体腐蚀情况安全性评价

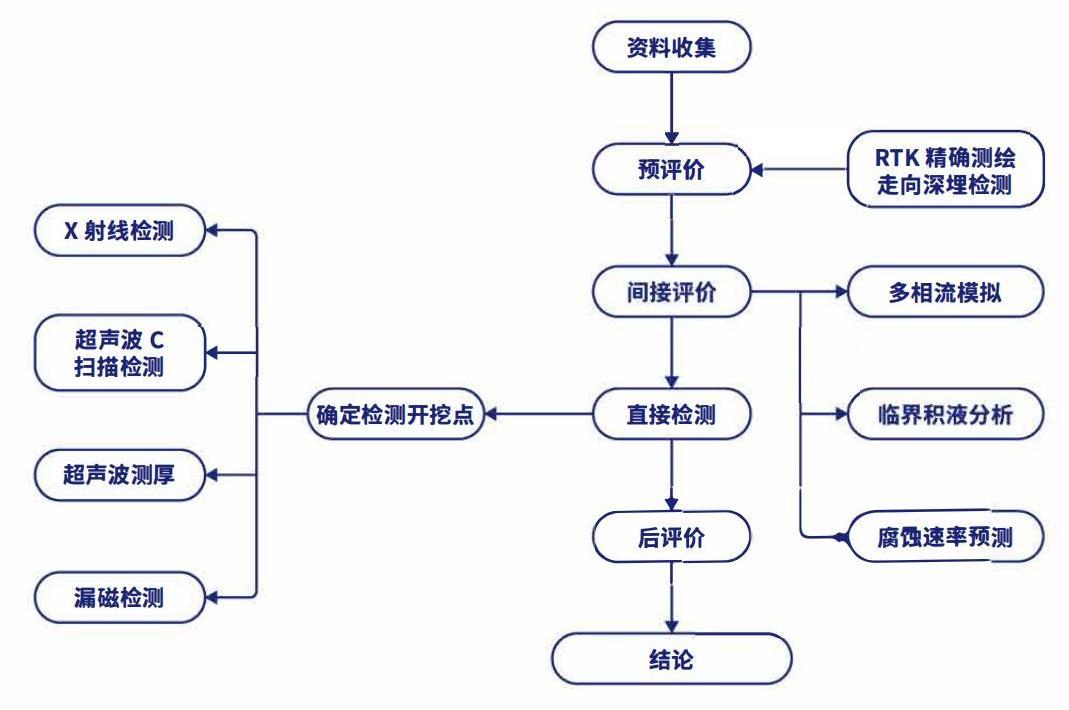

1.3 管道内腐蚀直接评价(ICDA)

依据TSG D7003-2010压力管道定期检验规则执行如下检测评价项目

检测项目

· 确定预测方法及评价区段

· 直接开挖检测

· 内腐蚀发生位置及腐蚀程度预测

· 内腐蚀直接检测有效性评价

内腐蚀直接评价(ICDA)是一个连续、循环、不断修正趋准的过程,通过识别、评价已经发生的腐蚀部位和趋势,以便提出维护建议,达到不断改进的目的

ICDA包括四个步骤:预评价、间接检测与评价、直接检测与评价、后评价

管道内腐蚀直接评价流程

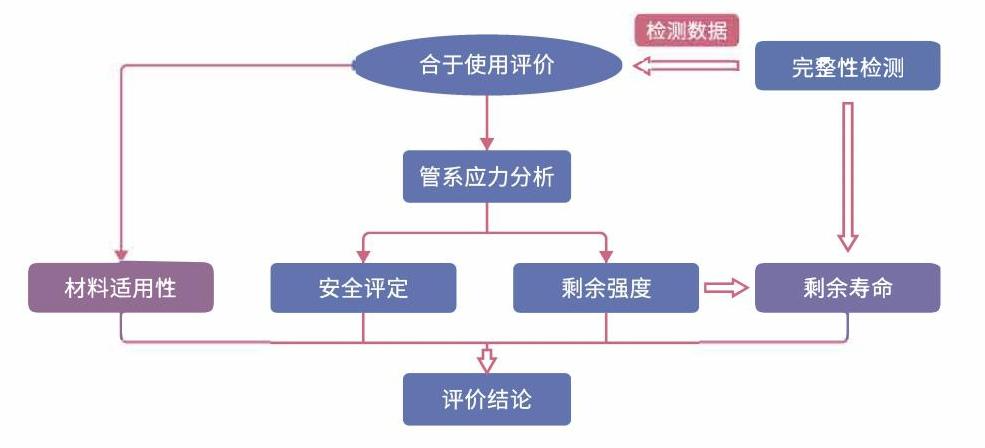

1.4 合于使用评价

是对含缺陷结构能否适合千继续使用的定量工程评价。 是在缺陷定量检测的基础上,通过严格的理论分析与计算,确定缺陷是否危害结构的安全可靠性,井基千缺陷的动力学发展规律研究,确定结构的安全服役寿命。

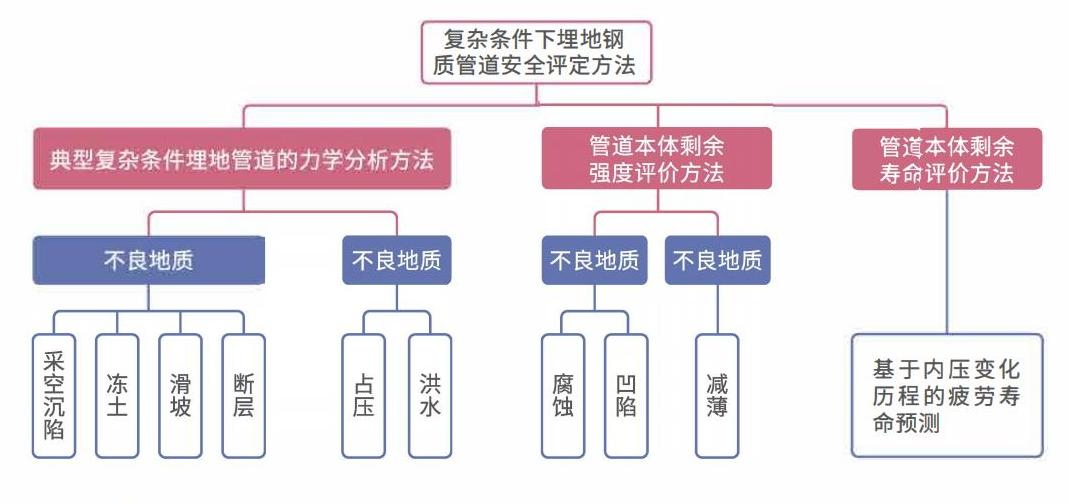

技术体系

复杂条件下埋地钢制管道安全评定方法

1.5 区域(场所)阴保评价

区域阴保系统保护效果检测流程

1.资料收集及现场勘查

2.阴保设施运行状态和有效性检测

3.阴保系统保护效果检测

4.管道杂散电流干扰状况检测

5.管道绝缘接头电绝缘性测试

6.牺牲阳极性能检测评价(若管道采用牺牲阳极方式保护)

7.土壤电阻率检测

区域阴保系统保护效果检测流程

· 地表参比法测试电位

· 近参比法测试电位

· 密间隔电位测星法

· 地电位梯度测试

· 交流电压测试

· 杂散电流测试仪

· 腐蚀干扰

· 阳极地床接地电阻测试

· 绝缘接头绝缘性能检测:电位法、PCM漏电率测量法

· 土壤电阻率检测

· 牺牲阳极输出电流测试